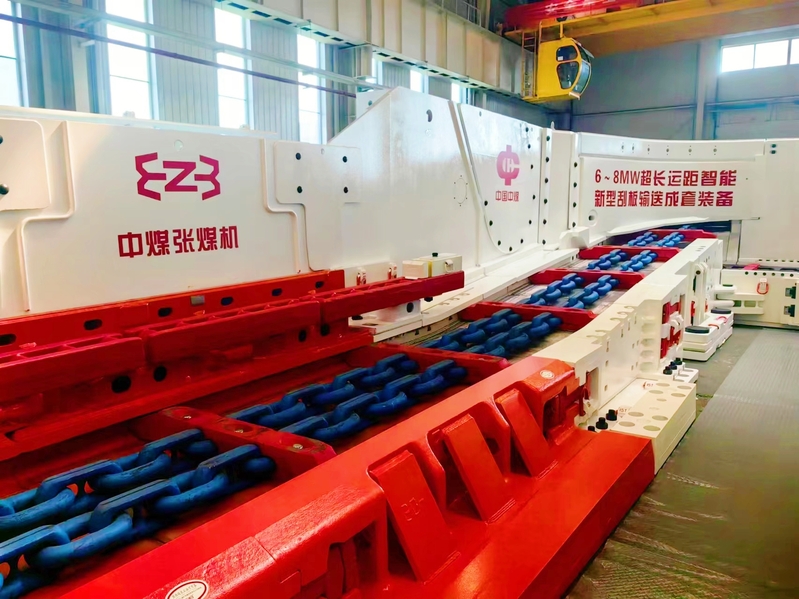

7月10日,中煤张煤机公司研发的世界首台套8MW超长运距智能刮板输送装备联合试运转成功,配套关键部件均为公司自主研发设计,“张垣”品牌煤机装备为煤炭产业的创新转型之路再添浓墨重彩一笔。

此次出厂评议由中国煤炭工业协会主办,中国煤炭工业协会副会长、中国煤炭学会理事长刘峰、中国工程院院士、中国矿业大学(北京)原校长葛世荣、潞安化工集团原副总经理师文林、中国煤炭机械工业协会理事长杨树勇、山西省煤炭工业协会理事长翟红、河北工程大学教授刘建功、山东科技大学原校长曾庆良、中国矿业大学副校长王忠斌、中国煤炭工业协会科技发展部副主任张建明、山东能源集团有限公司设备管理中心主任亓玉浩、开滦(集团)有限责任公司副总工周连杰、中国矿业大学(北京)教授孟国营、中国煤科开采研究院智能开采装备分院院长、首席科学家马英、中国煤炭工业协会科技发展部主任曹文君、中国煤炭工业协会科技发展部主任科员郭林峰等领导专家出席会议。

张家口市副市长闫利艳代表张家口市人民政府致辞,河北省工业和信息化厅二级巡视员王和富、河北省科学技术厅办公室主任杜在林、张家口市万全区区委区政府等领导应邀出席。

国家能源集团、山东能源集团、兖矿能源集团、黑龙江龙煤矿业控股集团、徐州矿务集团、淮南矿业集团、华电煤业集团、陕西延长石油榆林可可盖煤业公司、中煤华晋公司、淮河能源西部煤电集团、皖北煤电集团、内蒙古智能煤炭公司、济宁能源发展集团、中煤西北能源公司、中天合创公司、内蒙古伊泰集团、内蒙古丹蒙得煤业公司、山西宏源集团、贵州盘江精煤公司、贵州安晟能源公司、陕西未来能源化工公司、中煤陕西公司、陕西延长石油集团横山魏墙煤业公司、陕西煤业物资榆通公司、陕西有色榆林煤业公司、陕西能源赵石畔矿业公司、陕西彬长矿业集团、神木市狼窝渠矿业公司、山东海纳智能装备科技公司、无锡煤矿机械股份公司等用户代表到访参观。中央电视台、新华网、光明网、《科技日报》、《中国能源报》等媒体代表参加了本次活动。

集团公司首席专家、装备事业部总经理、装备公司党委书记、董事长、公司董事长彭亮,中国中煤能源集团有限公司科技创新部副总经理管增伦,中国煤矿机械装备有限责任公司党委委员、总工程师袁智,辽宁电机集团有限公司、中煤北京煤矿机械有限责任公司等领导莅临评议会现场。

公司领导张洪军、张建东、穆润青、刘锋、齐相松、胡登高、赵明一同参加评议会。

来自中国工程院院士等行业专家团队一致认为,公司首次开发了满足采高3m以上煤层一次采全高的SGZ1400/8000型刮板输送设备,生产能力6000~8000t/h、输送长度400~600m,全生命周期整机预计寿命≥60Mt,满足了特厚煤层一次采全高年产20Mt工作面配套需要,整机实现全国产化研发制造,使用性能、可靠性、智能化程度均达到国际领先水平,下步可进入井下工业性试验阶段。

基础先行,提升设备可靠性适宜性

煤矿智能开采已成为提高生产效率、提升生产弹性、推动本质安全的行业共识,但实现煤炭资源智能化开采,底层核心支撑仍然是高可靠的装备系统,设备的可靠性、适宜性、安全性仍是安全高效开采的根基。公司研发团队瞄准全面提升输送装备稳定运行保障能力,立足陕西延长石油榆林可可盖煤业有限公司资源赋存状态、井下实际开采工况,统筹设备总体配套、关键结构设计、创新技术应用,提出刮板输送机“超大功率、超长运距、超大运量”设计理念。公司党委委员、总工程师胡登高表示,本次研发首台套刮板输送机装机功率突破了8MW,而且在智能变频永磁驱动技术应用方面实现了巨大突破,兼顾了设备运输能力及节能低碳使用要求。

充分发挥永磁电机功率因数大、启动性能好、过载能力强、变频控制精准等优点,首创了3MW、2MW智能高效节能柔性组合驱动模式,其中驱动装置集永磁电机、变频器、减速及紧链装置于一体,整体体积减小30%、能耗降低5%,具有结构紧凑、传动环节少、故障率小、传动效率高、启动运行平稳等特点。传统刮板机通常配置异步电机+保护装置+减速器传动形式,减速机构通常由“圆锥-圆柱-行星”三级齿轮传动完成,永磁变频驱动系统利用了永磁电机低速大扭矩的特性,只需配置较小速比的减速器,产品生产制造和维护保养成本显著降低,结构设计也大幅简化。

刮板输送机传动系统由链轮组件和刮板链组成,由安装在输送机机头和机尾的链轮拖动,使链条沿输送机溜槽转动的同时带动安装在链条上的刮板,推动煤炭物料实现输送机的运送功能,该系统的任一元件的失效都将引起输送机停机事故造成工作面停产。公司于2006年全面收购了英国帕森斯链条公司矿用链条的品牌、专利、装备和工艺制造技术,经过近二十年的发展,“中国帕森斯”成为世界一流的矿用链条制造商,具备了大规格高端链条开发的基础条件。为配套项目实施,首次研制了Φ65×203mm等节距链条及V型锁式接链环,经试验和现场使用各项性能参数延伸率、破断负荷、破断延伸率和疲劳强度等均高于国际DIN22255标准,能够替代同规格进口产品。开发了适用于匹配Φ65×203mm等节距链条的重载链轮及轻型刮板组件,并在井下应用,提高了链条寿命、增加了设备的可靠性。研发了适应超长运距综采及综放工作面的φ65×203mm等节距链传动系统,适应新型链条及刮板的啮合要求,提高链轮与刮板链啮合的可靠性,实现矿井安全、绿色、高效开采。

超前引领,打造智能化示范工程

结合智慧矿山和智能化工作面建设需求,围绕助力打造全国煤矿智能化建设标杆,公司深入开展智能化基础和应用基础攻关,推动智能感知、智能驱动、智能控制技术的常态化应用、稳定运行。开发应用了刮板输送机状态感知用有线、无线传感器电子元部件,攻克了传动部电流电压、转速转矩、轴承温度、减速器油温油位、冷却水压力流量、链条张力、煤流煤量等多参数、智能化实时感知监测等系列关键技术。结合工况感知数据分析,建立了机头为主机、机尾为从机、主机控制速度、从机跟随速度及按需跟随转矩的输送机智能驱动模型,实现了无级可控软启动、微冲击运行,保证了输送机及电网的平稳、可靠运行;以输送机负载量及电机运行电流为主控参数,结合采煤机位置和方向,实现了输送机智能判断、主动适应调速,达到节能降耗、延长部件使用寿命目标。

研制应用了可本地、远程控制的成套输送“三机”集控系统,具备成套设备工况数据本地显示、存储、分析、诊断、预警及上传等功能,与工作面集控系统、地面远程综合监控平台实现互联互通。以工作面输送“三机”集控系统为核心,实现了输送机、转载机、破碎机、自动伸缩机尾、皮带自移机尾、大块煤破碎装置、喷雾降尘等系统设备的一键启停、联锁控制及故障保护,集成应用了破碎机减速器自动润滑、数字马达自动紧链、配水联动控制、人员误入安全闭锁等技术,工作面作业人员降幅可达50%。

同时,多台电机驱动同一负载时,不可避免会出现转速、转矩的不同步问题,速度快、转矩大的电机将承受较重负载,因此电机的同步运行成为运行中的控制重点。针对长运距三机超大功率变频驱动的运行工况,研究了重载启动、运行过程中,应用转速、转矩及迟滞跟随时序等多参数协同PID控制策略,解决了超长运距链条伸长量变化导致三机功率平衡和负载均衡的控制难题,提高了头、尾电机工作效率,实现了刮板输送机稳定、可靠运行。

为提供更加敏捷高效的技术支持服务,张煤机公司研究建立了输送设备智能运维保障技术体系,构建基于数据融合与模糊推理的故障监测模型,开发运行状态实时感知与故障预警系统云平台,实现了智能感知控制、系统故障诊断、全生命周期健康管理、运输系统协同互联及自主规划运行的一体化管控,助力建成特厚煤层超大采高综采“无人操作、有人巡视”少人化、智能化工作面。

守正创新,赋能企业高质量发展

公司作为国家技术创新示范企业、煤机行业创新领军企业、河北省科技领军企业,始终坚持科技兴企、质量强企、品牌立企,始终致力于为煤炭资源安全高效开采提供坚实的技术装备支撑,先后承担或参与国家重点研发计划、国家能源补强能源技术装备短板、国家能源局入库监测、河北省重大成果转化、中国中煤重大科技专项等一批攻关课题,创新成果水平持续引领着行业发展方向。研究了单驱功率1000kW、1200kW、1500kW、1600kW、2000kW、2500kW、3000kW智能变频驱动技术,推出了SGZ1100/3200、SGZ1400/5000、SGZ1000/5000等系列化首台套刮板输送设备,实现了单机1600-3000kW驱动等一批核心技术在行业领域首次应用,推动刮板输送设备运距突破500米、输送能力突破8000t/h、适应年产能突破20Mt。总体研发与国际水平保持同步,部分型号产品实现世界首台首套,装机功率、运输能力、使用寿命等关键指标居于国际领先地位,自动拖揽、智能紧链等专项技术形成独有优势,助力建成了一批智能安全、绿色高效开采标杆工程,走出了一条具有中煤特色的能源装备原创技术策源之路。张煤机公司党委书记、总经理、董事张洪军表示,“公司先后实施了特厚煤层超大采高智能综采综放刮板输送设备、中厚煤层年产千万吨工作面超长运距刮板输送设备、10kV 电压等级刮板输送机电气配套技术及关键件研究与应用等技术创新项目,成功助力中国中煤、国家能源、山东能源等大型能源企业建成了一批智能安全、绿色高效开采标杆工程,在降低开采过程能耗和碳排放、提高煤炭资源回收率和利用率、提升矿井生产效率和经济效益方面发挥了积极作用。”

近年来,公司系统整合创新资源成立产品设计研究院、产品工艺研究院及转型发展分公司等研发实体,构建了技术中心主业存量提效、分公司增量转型并重的研发架构。建立项目及经费、科研诚信、科技专家委员会等管理制度,推进落实项目负责人制,实施创新项目阶段性奖励,试行“揭榜挂帅”“军令状”机制,充分激活释放研发人员担项目积极性和活力。新材料新工艺全面推广,开发的ZM4-13耐磨板逐渐成为中板主材,1000MPa级铸造槽帮开始小批量应用,双金属焊接及铸造链轮开启工业性试验。关键技术、核心部件持续突破,1600kW永磁半直驱传动系统在神东试用,2000kW以上级减速器和摩擦限矩器达到进口同等水平。产品结构转型创新方向进一步拓展,带式输送产品系列不断丰富,开发了带式转载机、履带式自移机尾、长运距及适应电厂工况的带式输送新产品。突破超滤膜直虑、高盐水处理等核心工艺,水处理装备全面适应煤矿用户个性化需求。研试非煤渗碳链条、不锈钢链条及海运捆绑加固器等新产品,在电力、化工、军工领域全面推广。采取“以我为主、联合开发”模式进行5G安全帽、智能跟随运输小车等产品创新。同时,适应智能制造发展趋势加快经营生产数字化转型步伐,布局算力基础设施建设,推进自主可控替代,构建了数字化协同办公和智慧园区管理平台。集成应用MES系统,实现智能平衡物料需求、评估工作负荷、分析产能瓶颈、平衡机台计划、库存预警等功能。以帕森斯链条分公司为范本启动建设“5G专网+工业云平台+创新应用”为核心的数字车间,推动全业务场景智能化升级。